ANEXĂ - PROCEDURĂ. - Ordinul MDRAP nr. 821/2015 - aprobarea reglementării tehnice „Procedură pt. inspecţia tehnică a echipamentelor pt. punerea în operă a mixturilor asfaltice la lucrări de drumuri şi aeroporturi”, indicativ PCC 022 - 2015

PROCEDURĂ

pentru inspecția tehnică a echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi, indicativ PCC 022-2015

CUPRINS

CAPITOLUL I - Obiect și obiective, conținut, domeniu de aplicare, documente de referință, definiții, documente rezultate în urma procesului de inspecție tehnică | ||

I.1 | Obiective | |

I.2 | Conținut | |

I.3 | Domeniul de aplicare | |

I.4 | Documente de referință | |

I.5 | Definiții | |

I.6 | Documente rezultate în procesul de inspecție tehnică | |

CAPITOLUL II - Concept procedural, organizarea inspecției tehnice | ||

II.1 | Conceptul procedural al inspecției tehnice | |

II.2 | Organizarea inspecției tehnice | |

CAPITOLUL III - Verificarea stării tehnice a mașinilor, măsurarea/determinarea parametrilor tehnici și tehnologici, verificarea îndeplinirii principalelor cerințe de securitate și mediu, activitățile operaționale desfășurate la inspecția tehnică | ||

III.1 | Verificarea stării tehnice a mașinilor | |

III.2 | Activitățile operaționale desfășurate la inspecția tehnică a repartizator-finisorului | |

III.2.1. | Inspecția privind starea tehnică generală repartizator-finisorului | |

III.2.2. | Inspecția tehnică a șasiului și a capotajelor | |

III.2.3. | Inspecția tehnică a grupului de acționare (motorul diesel) | |

III.2.4. | Inspecția tehnică a transmisiei | |

III.2.5. | Inspecția tehnică a instalației hidraulice | |

III.2.6. | Inspecția tehnică a sistemului de deplasare (rulare) pe șenile sau pe roți | |

III.2.7 | Inspecția tehnică a echipamentului de lucru | |

III.2.8 | Inspecția tehnică a postului de conducere | |

III.2.9 | Inspecția tehnică privind parametrii tehnici și tehnologici - măsurarea și determinarea parametrilor principali | |

III.2.10 | Rezultatele inspecției tehnice | |

III.3. | Activitățile operaționale desfășurate la inspecția tehnică a compactoarelor | |

III.3.1. | Inspecția privind starea tehnică a compactoarelor | |

III.3.2. | Inspecția tehnică a șasiului și a capotajelor | |

III.3.3. | Inspecția tehnică a grupului de acționare (motorul diesel) | |

III.3.4. | Inspecția tehnică a transmisiei mecanismului de deplasare | |

III.3.5. | Inspecția tehnică a instalației hidraulice | |

III.3.6. | Inspecția tehnică a echipamentului de lucru | |

III.3.7. | Inspecția tehnică a postului de conducere | |

III.3.8. | Inspecția tehnică privind parametrii tehnici și tehnologici - măsurarea și determinarea parametrilor principali | |

III.3.9 | Rezultatele inspecției tehnice | |

Capitolul IV - Dispoziții finale | ||

ANEXA nr. 1 - Raport de inspecție tehnică | ||

ANEXA nr. 2 - Anexa la Raportul de inspecție tehnică | ||

ANEXA nr. 3 - Performanțele tehnico-funcționale ale repartizator-finisorului pentru mixturi asfaltice | ||

ANEXA nr. 4 - Performanțele tehnico-funcționale ale compactoarelor pentru mixturi asfaltice | ||

ANEXA nr. 5 - Verificarea cerințelor de securitate specifice mașinilor pentru finisat și compactat | ||

ANEXA nr. 6 - Referințe tehnice și legislative | ||

CAPITOLUL I

Obiect și obiective, conținut, domeniu de aplicare, documente de referință, definiții, documente rezultate în urma procesului de inspecție tehnică

Obiectul lucrării constă în elaborarea unei proceduri pentru inspecția tehnică a echipamentelor utilizate la punerea în operă a mixturilor asfaltice, la lucrări de drumuri și aeroporturi, care să stabilească verificările ce trebuie efectuate, având în vedere factorii semnificativi care influențează calitatea straturilor de mixturi așternute.

Procedura constituie un document tehnic de referință, cu rol de ghidare, în vederea realizării inspecției tehnice a mașinilor și utilajelor pentru construcții aflate în exploatare.

I.1. Obiective

a) Elaborarea unei proceduri operaționale de evaluare a capabilității tehnologice a echipamentelor pentru punerea în

operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi, cu scopul transpunerii cerințelor tehnologice de calitate prevăzute în documentele de referință.

b) Stabilirea unor "valori de prag" pentru echipamentele de punere în operă a mixturilor asfaltice (la așternere și compactare), astfel încât să existe garanția realizării unor îmbrăcăminți asfaltice, pentru drumuri și aeroporturi, la un nivel de calitate predictibil și acceptat. "Valorile de prag" stabilite în procedură sunt în concordanță cu tehnologiile de punere în operă a mixturilor asfaltice precizate în documentele de referință, ca de exemplu: grosimea minimă a stratului așternut, profilul longitudinal, profilul transversal, lățimea părții carosabile, gradul de compactare, temperatura de așternere etc.

c) La corelarea "valorilor de prag" ale repartizatoarelor- finisoare de mixturi asfaltice și ale compactoarelor cu cerințele privind abaterile parametrilor geometrici ai stratului depus și

compactat s-a avut în vedere numărul de treceri necesar la compactare pentru a obține gradul de compactare recomandat pentru fiecare tip de mixtură în parte.

Stabilirea condițiilor minime în care se acceptă "nivelul tehnic de capabilitate" al echipamentelor în scopul asigurării performanțelor de lucru la "niveluri parametrice de prag" pentru sistemul de evaluare și atestare a echipamentelor în vederea emiterii "Raportului de inspecție tehnică" de către entitatea care a realizat inspecția tehnică.

d) Asigurarea menținerii parametrilor de lucru ai echipamentelor tehnologice la "niveluri de prag" pe întreaga durată de viață a acestora, printr-un sistem de mentenanță special implementat. Sistemul de mentenanță care va fi implementat va conține obligatoriu un control riguros al calității intervențiilor asupra echipamentelor tehnologice, mai cu seamă la intervenția asupra sistemelor de control al parametrilor de lucru.

1.2. Conținut

Procedura pentru inspecția tehnică conține metode de analiză și evaluare, după cum urmează:

- capabilitatea funcțională și tehnologică a repartizator- finisorului de mixturi asfaltice la nivelul de calitate impus;

- capabilitatea funcțională și tehnologică a compactoarelor vibratoare și compactoarelor pe pneuri, la nivelul de calitate impus;

- sistemul de mentenanță care trebuie să asigure menținerea performanțelor tehnologice ale echipamentelor tehnologice (repartizatoare-finisoare și compactoare);

- nivelurile de prag minime sau maxime pentru principalii parametri care influențează direct calitatea lucrărilor și compararea acestora cu valorile determinate în cadrul inspecției;

- respectarea cerințelor de bază privind securitatea și protecția mediului pentru repartizatoarele-finisoare și compactoarele utilizate la compactarea straturilor de mixturi asfaltice.

I.3. Domeniul de aplicare

Procedura pentru inspecția tehnică se referă la repartizatoarele-finisoare pentru mixturi asfaltice cu sistem de deplasare pe șenile sau pneuri și la compactoare (statice, vibratoare, pe pneuri, mixte) având ca scop efectuarea unitară a inspecțiilor de evaluare a stării tehnice și a capabilității acestora de a efectua lucrări de calitate.

Procedura pentru inspecția tehnică se adresează operatorilor economici în scopul verificării, menținerii și evaluării capabilității echipamentelor tehnologice de construcții aflate în exploatare la nivelul de performanță specificat în documentația tehnică a mașinii.

Procedura pentru inspecția tehnică conține reguli operaționale de analiză și evaluare, cu finalizare printr-un document denumit "Raport de inspecție tehnică".

Inspecția tehnică poate fi efectuată de entități care respectă cerințele din SR EN ISO/CEI 17020:2012 - Evaluarea conformității. Cerințe pentru funcționarea diferitelor tipuri de organisme care efectuează inspecții.

I.4. Documente de referință

Documentele de referință care au stat la baza elaborării procedurii de inspecție tehnică sunt enumerate în anexa nr. 6.

I.5. Definiții

a) inspecție tehnică - un proces complex în care se realizează examinarea unui proiect al unui produs, examinarea unui produs, a unui serviciu, a unui proces sau a unei fabrici și stabilirea conformității lor cu cerințele specifice sau, pe baza unei judecăți profesionale, cu cerințele generale.

La inspecția tehnică se realizează evaluarea prin observare și judecare, însoțite de măsurare sau de încercare, după caz;

b) valoare de prag - valoarea maximă sau minimă a unei mărimi asociate unei caracteristici tehnice sau tehnologice a unui echipament (determinată după un anumit procedeu de măsurare), permițând compararea mărimii cu altele de aceeași natură și peste, sau sub care, nu se poate trece. Valorile de prag se pot exprima prin valori absolute și valori relative. Valorile de prag pot fi cu sau fără abateri;

c) nivel tehnic de capabilitate - însușire a unui echipament de a fi capabil să execute operații tehnologice la un nivel de performanță stabilit, cu respectarea cerințelor de calitate și a cerințelor esențiale de securitate și sănătate în muncă care îi sunt aplicabile;

d) nivel parametric de prag - valoarea maximă sau minimă a unui parametru peste, sau sub care, nivelul tehnic de capabilitate al unui echipament tehnologic este necorespunzător;

e) mixtură asfaltică - amestec eterogen de agregate minerale și filer, în anumite proporții, aglomerat cu bitum;

f) echipament tehnologic - reprezintă totalitatea mașinilor, utilajelor, instalațiilor complexe, scule, unelte, dispozitive, aparate, folosite pentru executarea mecanizată a lucrărilor de construcții;

g) echipament tehnologic pentru compactat - mașină care compactează materiale, ca de exemplu anrocamente, suprafețe de pământ sau mixturi asfaltice/învelișuri bituminoase, prin acțiunea de cilindrare prin rulare, batere sau vibrare a organului de lucru. Aceste echipamente tehnologice pot fi autopropulsate, tractate, montate pe altă mașină ca echipament complementar sau cu post de conducere la sol;

h) echipament tehnologic pentru întreținerea si repararea drumurilor - mașini, instalații și echipamente care execută lucrări de decopertare, reciclare și punere în operă a îmbrăcăminții drumurilor, în vederea întreținerii și reparării drumurilor.

Echipamentele tehnologice la care se face referire în text, conform Hotărârii Guvernului nr. 2. 139/2004 pentru aprobarea Catalogului privind clasificarea și duratele normale de funcționare a mijloacelor fixe, cu modificările ulterioare, fac parte din clasa 2.1.20 (Mașini și utilaje pentru construcții);

i) asfaltare - operație de aplicare a unor straturi bituminoase;

j) repartizator-finisor de mixturi asfaltice - echipament tehnologic care repartizează mixturi asfaltice în straturi de grosime și lățime prestabilite și care finisează și precompactează suprafața realizată;

k) compactor - echipament tehnologic de construcții ce realizează (prin rulare prin intermediul unuia sau mai multor organe de lucru de formă cilindrică, tamburi sau pneuri), prin executarea unei forțe de apăsare, procesul de compactare;

l) compactare - procesul fizico-mecanic prin care, sub influența acțiunii unui lucru mecanic, transmis din exterior, se realizează întrepătrunderea prin așezarea particulelor fazei solide, cu implicații asupra reducerii fazei lichide și gazoase din componența amestecului eterogen. Astfel se reduce volumul de goluri, dintre particulele solide, se măresc caracteristicile mecanice, prin modulul de deformație și rezistența la compresiune, reducându-se permeabilitatea apei în stratul compactat;

m) compactare statică - procesul de compactare realizat prin rulare, cu ajutorul unor tamburi sau pneuri, forța de apăsare exercitată fiind greutatea repartizată pe axa tamburilor sau a pneurilor;

n) compactare dinamică - procesul de compactare, în care, la forța de apăsare exercitată (datorată greutății proprii pe punte) se adaugă și o forță dinamică generatoare de vibrații sau șocuri;

o) grad de compactare - mărime adimensională ce reprezintă raportul procentual dintre greutatea specifică în stare

îndesată efectiv realizată a materialului procesat în timpul compactării supus apoi procesului de uscare și greutatea specifică în stare uscată a aceluiași material;

p) îmbrăcăminte rutieră - partea superioară din corpul șoselei sau al străzii care suportă direct acțiunea traficului și a agenților atmosferici și care poate fi alcătuită din unul sau mai multe straturi;

r) alți termeni utilizați în această lucrare au înțelesul definit în SR 4032-1:2001.

I.6. Documente rezultate în procesul de inspecție tehnică

În cadrul procesului de inspecție tehnică se va întocmi un dosar care va cuprinde următoarele documente:

a) documentul prin care se solicită inspecția (cerere, notă de comandă etc. );

b) documentele de referință:

- documentația tehnică a mașinii (caracteristici tehnice și tehnologice, componente și măsuri de sănătate și securitate, mentenanța mașinii);

- standarde/norme/specificații tehnice pentru produs, standarde/norme/specificații tehnice pentru proces;

- procedura operațională a organismului de inspecție etc.;

c) înregistrările realizate în procesul de inspecție;

d) documentul final: Raport de inspecție tehnică rezultat în urma procesului de inspecție tehnică care se elaborează în două exemplare, dintre care unul va fi înaintat beneficiarului, iar celălalt va fi arhivat la organismul de inspecție pentru un interval de timp (ani) stabilit prin procedurile sistemului calității. Datele obligatorii înscrise în Raportul de inspecție tehnică sunt prezentate în anexele nr. 1-4.

CAPITOLUL II

Concept procedural, organizarea inspecției tehnice

II.1. Conceptul procedural al inspecției tehnice

Procedura pentru inspecția tehnică este concepută astfel încât să poată fi verificate următoarele aspecte:

a) Starea tehnică a echipamentului (mașinii) pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi.

Inspecția stării tehnice va cuprinde:

- examinarea vizuală a mașinii în staționare;

- examinarea vizuală a mașinii la funcționarea în gol;

- examinarea vizuală a mașinii la funcționarea în sarcină.

Examinarea mașinii constă în efectuarea următoarelor

activități:

- inspecția șasiului și a capotajelor;

- inspecția grupului de acționare (motorul diesel);

- inspecția transmisiei;

- inspecția instalației hidraulice;

- inspecția sistemului de deplasare pe roți/șenile;

- inspecția echipamentului de lucru;

- inspecția postului de conducere.

b) Parametrii tehnici și tehnologici ai echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi.

Măsurarea și determinarea principalilor parametri, stabilirea valorilor de prag, stabilirea abaterilor parametrilor tehnici și tehnologici.

c) Îndeplinirea cerințelor de securitate și mediu.

d) Stabilirea rezultatelor inspecției tehnice.

În anexa la Raportul de inspecție, la pct. D, se precizează dacă cerințele din procedura de inspecție tehnică stabilite pentru mașină (utilaj, echipament, subansamblu etc. ) sunt îndeplinite, în vederea demonstrării capabilității acesteia de a răspunde cerințelor tehnice și tehnologice pentru realizarea unor lucrări de calitate care să răspundă cerințelor esențiale prevăzute în directive, standarde, normative, specificații tehnice etc.

II.2. Organizarea inspecției tehnice

Inspecția tehnică cuprinde următoarele etape:

a) prezentarea echipei de inspecție conducerii societății solicitante sau reprezentantului acesteia, în calitate de beneficiar

al inspecției tehnice, care deține echipamentul (pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi);

b) efectuarea instructajului introductiv general echipei de inspecție tehnică, de către persoana desemnată de beneficiar, conform dispozițiilor Legii securității și sănătății în muncă nr. 319/2006, cu modificările ulterioare;

c) desfășurarea inspecției tehnice în prezența persoanei împuternicite de conducerea societății solicitante (beneficiar);

d) semnarea angajamentului deontologic de către membrii echipei de inspecție, înaintea începerii inspecției tehnice propriu- zise, în prezența persoanei împuternicite de către beneficiar. Verificarea dosarului de produs referitor la documentele depuse de beneficiar (cerere, chestionar de autoevaluare și documentația tehnică - în limba română). Verificarea îndeplinirii condițiilor contractuale (contract semnat, avans plătit etc. );

e) informarea în manieră succintă a beneficiarului de către șeful echipei de inspecție tehnică cu privire la modalitatea de desfășurare a inspecției tehnice, a obiectivelor urmărite în cadrul inspecției și prezentarea conținutului Raportului de inspecție tehnică;

f) consemnarea în anexa la Raportul de inspecție tehnică, pe parcursul sau la sfârșitul activității de inspecție, a rezultatelor constatate de către echipă, precizând, în funcție de caz, "starea neconformă" sau "funcționalitate neconformă";

g) completarea cu rezultatele măsurărilor și cu valorile determinate prin calcul efectuate de către echipa de inspecție în anexa la Raportul de inspecție tehnică;

h) prezentarea concluziilor inspecției tehnice și semnarea Raportului de inspecție tehnică de către membrii echipei de inspecție.

CAPITOLUL III

Verificarea stării tehnice a mașinilor, măsurarea/determinarea parametrilor tehnici și tehnologici, verificarea îndeplinirii principalelor cerințe de securitate și mediu, activitățile operaționale desfășurate la inspecția tehnică

III.1. Verificarea stării tehnice a mașinilor

Pentru verificarea stării tehnice a mașinilor, acestea trebuie să fie complet echipate conform documentației tehnice, după cum urmează:

A. Repartizator-finisor pentru mixturi asfaltice care trebuie să aibă în compunere următoarele:

- șasiu și capotaje;

- grup de acționare cu motor diesel și grup hidraulic de pompare;

- transmisia;

- instalația hidraulică;

- sistemul de deplasare (șenile sau pneuri);

- echipamentul de lucru (buncăr alimentare, transportor mixtură, grindă cu sistem de repartizare, batere și vibrare a mixturii asfaltice);

- patine, senzori, ghidaj optic sau GPS;

- cabina și postul de conducere cu aparatura de control, monitorizare de proces de lucru (acolo unde este cazul), monitorizare parametri funcționali ai mașinii și semnalizare, avertizare.

Pentru verificarea stării tehnice a repartizatoarelor-finisoare de mixturi asfaltice se desfășoară următoarele activități:

a) evaluarea funcțională a subansamblurilor principale funcționale și tehnologice, cum sunt:

1. grupul de acționare, transmisia și instalația hidraulică, sistemul de deplasare și sistemul de ghidare pentru realizarea grosimii stratului (patine, senzori, ghidaj optic sau GPS);

2. echipamentul de lucru (buncărul de material, șnecurile repartizatoare, cuțitul bătător cu sistemul de batere, grinda vibratoare-finisoare cu sistemul de vibrare și de încălzire);

3. postul de conducere cu aparatura de comandă și monitorizare a procesului tehnologic.

b) verificarea funcțională și tehnologică a mașinii la funcționarea în gol și în sarcină:

1. verificarea capabilității tehnologice în frontul de lucru și a atingerii parametrilor de prag;

2. măsurarea/determinarea principalilor parametri ai organului de lucru (grindă de batere și grindă vibratoare) și evaluarea acestora în raport cu valorile din cartea tehnică și "valorile de prag" stabilite, pentru:

- lățimea de lucru;

- grosimea de lucru;

- viteza de lucru;

- frecvența de batere;

- frecvența de vibrare;

- temperatura suprafeței de contact a grinzii cu materialul pus în operă.

3. verificări privind mentenanța echipamentului tehnologic (documente de evidență a stării tehnice). Programul de mentenanță trebuie să cuprindă:

- graficul anual al lucrărilor de diagnoză și mentenanță preventivă;

- măsurile operaționale de înlocuire rapidă a componentelor defecte în cadrul lucrărilor de mentenanță corectivă;

- operațiile de mentenanță adoptate, în mod special, pentru asigurarea conservării parametrilor funcționali inițiali, ce determină direct capabilitatea tehnologică de lucru;

- înregistrări privind operațiile de mentenanță efectuate (fișa de evidență).

c) verificarea îndeplinirii principalelor cerințe de securitate a muncii și a mediului (a se vedea și anexa nr. 5).

1. cerințe de securitate cu privire la:

- sistemul de iluminare;

- sistemele speciale de prindere pentru încărcare și transport;

- organele de comandă (marcare, manevrabilitate, răspuns la comenzi);

- protectorii (apărători, capace, limitatori, sistemul electric etc. );

- dotările și starea sistemelor de protecție pentru reducerea zgomotului;

- protecție la incendiu și protecția la temperaturi ridicate;

- dispozitivele de semnalizare și ale marcajelor;

- nivelul de zgomot la postul de comandă.

2. cerințe de mediu:

- inexistența pierderilor de carburanți, lubrifianți și ulei hidraulic.

B. Compactor care trebuie să aibă în compunere următoarele:

- șasiu și capotaje;

- grupul de acționare cu motor diesel și grup hidraulic de pompare;

- sistem de deplasare;

- instalația hidraulică;

- echipamentul de lucru (rulouri și/sau pneuri);

- cabina și postul de conducere cu aparatura pentru controlul și monitorizarea procesului de lucru, monitorizare parametri funcționali ai mașinii și semnalizare, avertizare.

Pentru verificarea stării tehnice a compactoarelor pentru straturi de mixturi asfaltice (compactoare vibratoare, compactoare mixte, compactoare pe pneuri) se desfășoară următoarele activități:

a) evaluarea următoarelor subansambluri funcționale și tehnologice:

1. grupul de acționare, transmisia și instalația hidraulică;

2. echipamentul de lucru (rulouri metalice sau/și pneuri) cu sistemul de vibrare, instalația de stropire, sistemul de lestare, instalația de aer comprimat;

3. sistemul de amortizare a vibrațiilor;

4. postul de conducere cu aparatura de comandă și monitorizare a procesului tehnologic.

b) verificarea funcțională și tehnologică a întregului echipament în gol și în sarcină:

1. verificarea capabilității tehnologice în frontul de lucru și a atingerii parametrilor de prag;

2. măsurarea/determinarea principalilor parametri ai organului de lucru (rulouri metalice și/sau pneuri) și evaluarea acestora în raport cu valorile din cartea tehnică și "valorile de prag" stabilite, pentru:

- lățimea de compactare;

- viteza de lucru;

- frecvența și amplitudinea de vibrare;

- încărcarea statică liniară pe organul de compactare (rulouri metalice sau pneuri).

3. verificări privind mentenanța echipamentului tehnologic (documente de evidență a stării tehnice). Programul de mentenanță va cuprinde:

- graficul anual al lucrărilor de diagnoză și mentenanță preventivă;

- măsurile operaționale de înlocuire rapidă a componentelor defecte în cadrul lucrărilor de mentenanță corectivă;

- operațiile de mentenanță adoptate, în mod special, pentru asigurarea conservării parametrilor funcționali inițiali, ce determină direct capabilitatea tehnologică de lucru;

- înregistrări privind operațiile de mentenanță efectuate (fișa de evidență).

c) verificarea îndeplinirii principalelor cerințe de securitate a muncii și a mediului (vezi și anexa nr. 5).

1. cerințe de securitate cu privire la:

- sistemul de iluminare;

- sistemele speciale de prindere pentru încărcare și transport;

- organele de comandă (marcare, manevrabilitate, răspuns la comenzi;

- protectorii (apărători, capace, limitatori, sistemul electric etc. );

- dotările și starea sistemelor de protecție pentru reducerea zgomotului;

- protecție la incendiu și protecția la temperaturi ridicate;

- dispozitivele de semnalizare și ale marcajelor;

- nivelul de zgomot la postul de comandă.

2. cerințe de mediu:

- inexistența pierderilor de carburanți, lubrifianți și ulei hidraulic.

III.2. Activitățile operaționale desfășurate la inspecția tehnică a repartizator-finisorului

III.2.1. Inspecția privind starea tehnică generală a repartizator-finisorului

Activitățile operaționale desfășurate la inspecția tehnică generală a repartizator-finisorului va cuprinde următoarele:

- examinarea vizuală a mașinii în staționare;

- examinarea vizuală a funcționării mașinii în gol;

- examinarea vizuală a funcționării mașinii în sarcină.

La funcționarea în gol și în sarcină, mașina va fi comandată numai de operatorul titular, iar inspectorii se vor situa în cabină sau în afara razei de acțiune a acestuia.

La subansamblele/piesele supuse inspecției, prezentate în anexa la Raportul de inspecție tehnică (anexa nr. 2) se examinează starea și funcționalitatea, unde este cazul.

Dacă la un subansamblu se inspectează atât starea tehnică, cât și funcționalitatea, și una dintre acestea este neconformă,

rezultatul final este neconformitate. În anexa la Raportul de inspecție tehnică se precizează, în funcție de caz, "starea neconformă" sau "funcționalitate neconformă".

Ca documente de referință se vor utiliza: cartea tehnică, SR EN 500-1+A1:2010 și SR EN 500-4:2011.

III.2.2. Inspecția tehnică a șasiului și a capotajelor

Activitățile operaționale desfășurate la inspecția tehnică a

șasiului și capotajelor sunt realizate vizual și funcțional pentru: construcția metalică, elemente de amortizare, articulații, cordoane de sudură, îmbinări demontabile, dispozitive de siguranță, capotaje, vopsitorie etc.

Pentru a fi conforme, șasiul și capotajele mașinii trebuie să răspundă următoarelor cerințe:

- construcția metalică nu trebuie să prezinte deformații, modificări, deteriorări sau uzuri pronunțate;

- elementele de amortizare să fie complete, nefisurate, fără deformații remanente exagerate;

- cordoanele de sudură nu trebuie să prezinte crăpături;

- articulațiile trebuie să lucreze ușor și să aibă ungătoare;

- îmbinările demontabile să aibă toate șuruburile bine strânse;

- dispozitivul de blocare să fie complet, cu toate elementele de siguranță și să nu prezinte fisuri;

- capotajele trebuie să fie complete și să nu prezinte deformații sau uzuri pronunțate (coroziune);

- părțile vopsite ale mașinii nu trebuie să prezinte pete de rugină.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.2.3. Inspecția tehnică a grupului de acționare (motorul diesel)

Activitățile operaționale desfășurate la inspecția tehnică a grupului de acționare se realizează verificând pornirea motorului și a sistemelor componente ale motorului.

Motorul trebuie să îndeplinească următoarele cerințe:

- motorul trebuie să aibă o pornire ușoară la rece și să funcționeze uniform, fără zgomote și vibrații anormale;

- sistemul de alimentare cu combustibil, sistemul de ungere, sistemul de răcire, sistemul de aspirație a aerului, sistemul de evacuare a gazelor trebuie să fie complete și să funcționeze la parametrii indicați în cartea mașinii.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.2.4. Inspecția tehnică a transmisiei

Transmisia trebuie să funcționeze fără șocuri și zgomote anormale și fără pierderi de lubrifiant sau ulei hidraulic.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.2.5. Inspecția tehnică a instalației hidraulice

La inspecția tehnică, a instalației hidraulice se au în vedere integritatea sistemului a componentelor și aparatajului de comandă și control.

Cerințe pe care trebuie să le îndeplinească instalația hidraulică sunt:

- pompele și motoarele hidraulice trebuie să răspundă prompt la comenzi și să nu existe pierderi de ulei în instalația hidraulică;

- aparatajul de comandă și control trebuie să fie complet și în funcțiune;

- racordurile hidraulice să fie complete și cu filetele nedeteriorate;

- furtunurile/conductele metalice nu trebuie să prezinte urme de îmbătrânire sau uzură;

- funcționarea sistemului de dezactivare a acționării hidraulice pentru a putea remorca mașina în caz de urgență.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.2.6. Inspecția tehnică a sistemului de deplasare (rulare) pe șenile sau pe roți

Activitățile operaționale desfășurate la inspecția tehnică a sistemului de rulare al mașinilor constau, în principal, din verificări efectuate la roțile masive din cauciuc, la roțile cu pneuri, la șenile, role de susținere, roțile de întoarcere a șenilelor și la roțile motoare, respectiv a longrinelor.

Cerințele pe care trebuie să le îndeplinească sistemul de deplasare sunt:

- șenila să fie întinsă și să nu prezinte uzuri excesive (verificarea se face cu toate componentele asamblate pe longrine: bolțuri, lanțuri, role, roți motoare și de întoarcere);

- roțile masive din cauciuc nu trebuie să fie excesiv de uzate sau deformate;

- anvelopele roților nu trebuie să prezinte tăieturi sau uzură până la ștergerea proeminențelor de aderență;

- nu trebuie să lipsească prezoane sau piulițe pentru fixarea jenților.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.2.7. Inspecția tehnică a echipamentului de lucru

Activitățile operaționale desfășurate la inspecția tehnică a echipamentului de lucru constau în verificări funcționale, dimensionale și vizuale.

Pentru a răspunde cerințelor, echipamentul de lucru trebuie să îndeplinească următoarele cerințe:

- buncărul de material nu trebuie să prezinte deformații vizibile sau uzuri pronunțate;

- șnecul repartizator nu trebuie să prezinte uzură pronunțată și deformarea elicelor;

- sistemul de batere și vibrare trebuie să fie în stare de funcționare;

- sistemul de încălzire trebuie să fie funcțional;

- grinda finisoare nu trebuie să prezinte uzură pronunțată;

- cordoanele de sudură de la buncăr, șnec, grindă nu trebuie să prezinte fisuri;

- articulațiile la șasiul utilajului, la cilindrii hidraulici nu trebuie să prezinte jocuri radiale, iar de la bolțuri nu trebuie să lipsească piulițele și elementele de siguranță;

- sistemul de role prin care se asigură împingerea cu mijlocul auto trebuie să lucreze și să nu prezinte blocări.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.2.8. Inspecția tehnică a postului de conducere

La inspecția tehnică a postului de conducere se au în vedere următoarele componente:

- scări de acces;

- ergonomia locului de muncă.

Cerințele pe care trebuie să le îndeplinească postul de conducere din punctul de vedere al accesului, respectiv al ergonomiei sunt:

- scara de acces, prevăzută de producător, nu trebuie să fie deformată sau să lipsească;

- reglajul scaunului trebuie să existe și să fie funcțional;

- butoanele și manetele de comandă trebuie să fie ușor identificabile;

- copertina și balustradele nu trebuie să fie deteriorate sau să lipsească;

- instalația pentru monitorizarea parametrilor de proces trebuie să fie în stare de funcționare. Valorile acestor parametri trebuie să poată fi ușor citite, stocate și/sau tipărite.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.2.9. Inspecția tehnică privind parametrii tehnici și tehnologici - măsurarea și determinarea parametrilor principali

Pentru a constata dacă repartizatorul și-a păstrat capabilitatea tehnologică se măsoară și se determină, cel puțin, parametrii de mai jos.

a) Lățimea minimă și maximă a grinzii

Lățimea minimă și maximă a grinzii se măsoară între extremitățile acesteia cu mașina staționând pe plan orizontal.

Dacă valorile găsite variază cu până la ±5 mm (inclusiv) față de valoarea din cartea tehnică, ținând seama și de incertitudinea de măsurare, aceasta se consideră conformă.

b) Viteza maximă de deplasare în regim de transport

Dacă repartizatorul are mai multe trepte de viteze, se face

verificarea la treapta de viteză cea mai mare, la turația nominală a motorului.

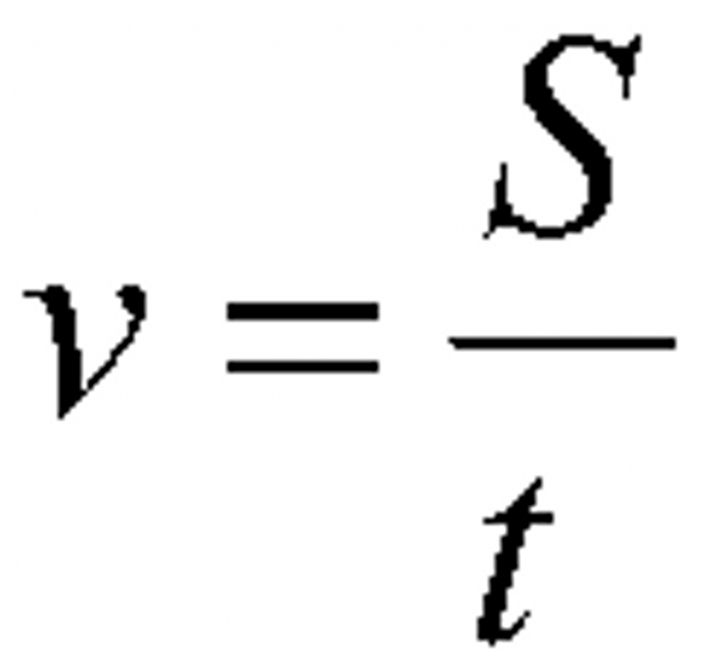

Viteza de deplasare se determină astfel:

Se alege un traseu asfaltat, cu platforma orizontală. Se măsoară folosind ruleta și se jalonează o distanță "S" de cel puțin 50 m.

Se măsoară, folosind un cronometru, timpul "t" de deplasare între cele două repere.

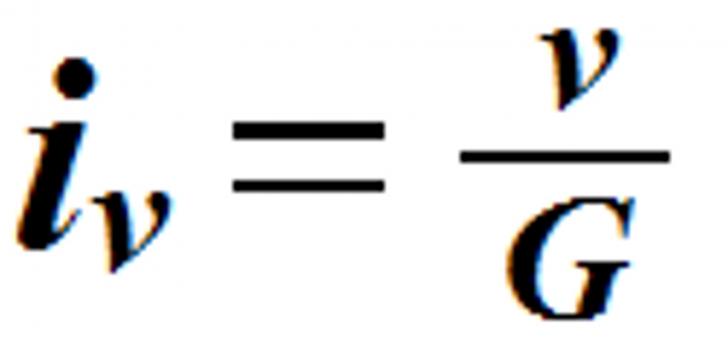

Viteza "v" se determină cu relația:

, în km/h

Valoarea determinată se înscrie în Raportul de inspecție tehnică. Această valoare se compară cu valoarea din cartea tehnică. Dacă valoarea găsită variază cu până la ±5% (inclusiv) față de valoarea din cartea tehnică, ținând seama și de incertitudinea de măsurare, aceasta se consideră conformă.

c) Măsurarea nivelului de zgomot la postul de comandă

Documentele de referință utilizate pentru determinarea nivelurilor acustice sunt următoarele: SR EN ISO 3744, SR EN ISO 3745, SR EN ISO 3746, SR EN ISO 3747.

Măsurarea se efectuează utilizând dozimetrul de zgomot, astfel:

- microfonul se amplasează pe înălțime la nivelul urechii operatorului, acesta stând pe scaun în fața pupitrului de comandă;

- se fac câte trei măsurări de o parte și de alta a operatorului;

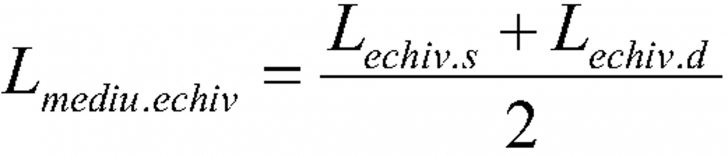

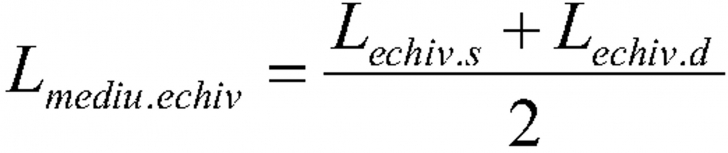

- se calculează nivelul de zgomot global continuu echivalent stânga "Lech.s" ca medie aritmetică a celor trei valori măsurate la urechea stângă;

- se calculează nivelul de zgomot global continuu echivalent dreapta "Lech.d" ca medie aritmetică a celor trei valori măsurate la urechea dreaptă.

În anexa la Raportul de inspecție tehnică se menționează valoarea zgomotului mediu echivalent "Lmediu.echiv" obținut cu relația:

, în dB(A)

d) Măsurarea frecvențelor și amplitudinilor de lucru Măsurarea frecvențelor și amplitudinilor de lucru se realizează numai în cazul în care repartizatorul nu este prevăzut cu sisteme speciale pentru monitorizarea parametrilor de lucru sau când acesta, din motive obiective, nu funcționează.

Când sistemul de monitorizare a parametrilor de lucru funcționează, în anexa la Raportul de inspecție tehnică se vor marca parametrii preluați de la acest sistem.

Pentru măsurarea frecvențelor și amplitudinilor de lucru se alege aparatura necesară.

Valorile măsurate și incertitudinile de măsurare se consemnează în anexa la Raportul de inspecție tehnică. În cazul în care "valoarea măsurată + incertitudinea de măsurare"

depășește valorile de prag, responsabilitatea utilizării echipamentului tehnologic revine beneficiarului. Evaluarea se face având ca document de referință cartea tehnică (proiectul) sau alte acte normative.

III.2.10. Rezultatele inspecției tehnice

În urma activităților operaționale la inspecția tehnică se precizează dacă cerințele din procedură sunt/nu sunt îndeplinite.

În cadrul inspecției tehnice se constată eventualele neconformități și se dispune înlăturarea acestora, stabilindu-se măsuri de remediere, cu termene și responsabilități. Constatarea eliminării neconformităților se consemnează în anexa la Raportul de inspecție tehnică.

III.3. Activitățile operaționale desfășurate la inspecția tehnică a compactoarelor

III.3.1. Inspecția privind starea tehnică a compactoarelor

Activitățile operaționale desfășurate la inspecția tehnică

generală a compactoarelor va cuprinde următoarele:

- examinarea vizuală a mașinii în staționare;

- examinarea vizuală a funcționării mașinii în gol;

- examinarea vizuală a funcționării mașinii în sarcină.

La funcționarea în gol și în sarcină, mașina va fi comandată numai de operatorul titular, iar inspectorii se vor situa în cabină sau în afara razei de acțiune a acestuia.

La subansamblele/piesele supuse inspecției, prezentate în anexa la Raportul de inspecție tehnică, se examinează starea și funcționalitatea, unde este cazul.

Când subansamblul inspectat tehnic este conform, în anexa la Raportul de inspecție tehnică rezultatul final este conformitate.

Dacă la un subansamblu se inspectează atât starea tehnică, cât și funcționalitatea, și una dintre acestea este neconformă, rezultatul final este neconformitate. În anexa la Raportul de inspecție tehnică se precizează, în funcție de caz, "starea neconformă" sau "funcționalitate neconformă".

Ca documente de referință se vor utiliza: cartea tehnică, SR EN 500-1+A1:2010 și SR EN 500-4:2011.

III.3.2. Inspecția tehnică a șasiului și a capotajelor

Activitățile operaționale desfășurate la inspecția tehnică a

șasiului și a capotajelor se realizează vizual și funcțional pentru: construcția metalică, elemente de amortizare, articulații, cordoane de sudură, îmbinări demontabile, dispozitive de siguranță, capotaje, vopsitorie etc.

Pentru a fi conforme, șasiul și capotajele mașinii trebuie să răspundă următoarelor cerințe:

- șasiul nu trebuie să prezinte deformații, modificări, deteriorări sau uzuri pronunțate;

- cordoanele de sudură nu trebuie să prezinte fisuri;

- articulațiile nu trebuie să prezinte uzuri, deformații sau să se gripeze pe întreaga cursă de lucru;

- elementele de fixare să fie complete și bine strânse;

- capotajele trebuie să fie complete și să nu prezinte deformații sau uzuri pronunțate (coroziune);

- părțile vopsite ale mașinii nu trebuie să prezinte pete de rugină.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.3.3. Inspecția tehnică a grupului de acționare (motorul diesel)

Activitățile operaționale desfășurate la inspecția tehnică a grupului de acționare se realizează verificând pornirea și sistemele componente ale motorului.

Grupul de acționare trebuie să îndeplinească următoarele cerințe:

- motorul trebuie să aibă o pornire ușoară la rece și să funcționeze uniform, fără zgomote și vibrații anormale;

- sistemul de alimentare cu combustibil, sistemul de ungere, sistemul de răcire, sistemul de aspirație a aerului, sistemul de evacuare a gazelor trebuie să fie complete și să funcționeze la parametrii indicați în cartea mașinii.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.3.4. Inspecția tehnică a transmisiei mecanismului de deplasare

Transmisia trebuie să funcționeze fără șocuri și zgomote anormale și fără pierderi de lubrifiant sau ulei hidraulic.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.3.5. Inspecția tehnică a instalației hidraulice

La inspecția tehnică a instalației hidraulice se au în vedere integritatea sistemului, a componentelor și aparatajului de comandă și control.

Cerințele pe care trebuie să le îndeplinească instalația hidraulică sunt:

- pompele și motoarele hidraulice trebuie să răspundă prompt la comenzi și să nu existe pierderi de ulei în instalația hidraulică;

- aparatajul de comandă și control trebuie să fie complet și în funcțiune;

- racordurile hidraulice să fie complete și cu filetele nedeteriorate;

- furtunurile sau conductele metalice nu trebuie să prezinte urme de îmbătrânire sau uzură;

- funcționarea sistemului de dezactivare a acționării hidraulice pentru a putea remorca mașina în caz de urgență.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.3.6. Inspecția tehnică a echipamentului de lucru

Activitățile operaționale desfășurate la inspecția tehnică a

echipamentului de lucru constau în verificări funcționale, dimensionale și vizuale.

Pentru a răspunde cerințelor echipamentul de lucru trebuie să îndeplinească următoarele condiții:

- rulourile metalice să nu prezinte deformații ale mantalei ori jocuri mari în lagărele de rezemare;

- pneurile să nu fie uzate excesiv, jantele să nu fie corodate ori deformate, iar prinderea acestora să fie făcută cu toate piulițele;

- sistemul de vibrare să fie funcțional și reglabil la treptele de frecvență prevăzute;

- instalația de stropire să nu piardă apă și să nu aibă duzele rampei de stropire înfundate;

- răzuitoarele de tamburi și pneuri să nu fie uzate excesiv și să funcționeze eficient;

- sistemul de lestare cu apă sau plăci de oțel să fie utilizabil;

- instalația de aer comprimat (compresorul și conductele de transport) să fie în stare de funcționare;

- sistemul de amortizare a vibrațiilor să nu conțină tampoane de cauciuc forfecate (rupte), fisurate, îmbătrânite ori excesiv deformate.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.3.7. Inspecția tehnică a postului de conducere

La inspecția tehnică a postului de conducere se au în vedere următoarele componente:

- scara de acces prevăzută de producător nu trebuie să fie deformată sau să lipsească;

- reglajul scaunului trebuie să existe și să fie funcțional;

- butoanele și manetele de comandă trebuie să fie ușor identificabile;

- ușile trebuie să aibă încuietori standard, iar garniturile de cauciuc de pe contur pentru etanșarea cabinei nu trebuie să lipsească;

- sistemul de climatizare (dacă acesta există) trebuie să fie în stare de funcționare;

- sistemele de siguranță și avertizare la deplasarea pe drumurile publice (inclusiv pentru mersul înapoi) trebuie să fie în stare de funcționare;

- instalația pentru monitorizarea parametrilor de proces trebuie să fie în stare de funcționare. Valorile acestor parametri trebuie să poată fi ușor citiți, stocați și/sau tipăriți.

Dacă aceste cerințe nu sunt respectate, în anexa la Raportul de inspecție tehnică se consemnează neconformitate.

III.3.8. Inspecția tehnică privind parametrii tehnici și tehnologici - măsurarea și determinarea parametrilor principali

Pentru a constata dacă compactorul și-a păstrat capabilitatea tehnologică se măsoară și se determină parametrii de mai jos.

Valorile măsurate și incertitudinile de măsurare se consemnează în anexa la Raportul de inspecție tehnică. În cazul în care "valoarea măsurată + incertitudinea de măsurare" depășește valorile de prag, responsabilitatea utilizării echipamentului tehnologic revine beneficiarului. Evaluarea se face având ca document de referință cartea tehnică (proiectul) sau alte acte normative.

a) Numărul roților compactoare, tipul și mărimea anvelopelor

Se numără roțile de pe axa din față și/sau cele de pe axa din

spate, respectiv se identifică tipul și mărimea anvelopelor și se înscriu în Raportul de inspecție tehnică.

b) Lățimea de compactare minimă și maximă

1. Cu rulourile așezate în tandem (sau pneurile) se execută o deplasare rectilinie de compactare a terenului, după care se măsoară cu ruleta lățimea benzii compactate.

Dacă valoarea găsită variază cu până la ± 8 mm (inclusiv) față de valoarea din cartea tehnică, ținând seama și de incertitudinea de măsurare, se acordă conformitate.

2. Cu rulourile așezate în poziția "mers de crab" se execută o deplasare rectilinie de compactare a terenului, după care se măsoară cu ruleta lățimea benzii compactate.

Dacă valoarea găsită variază cu până la ± 8 mm (inclusiv) față de valoarea din cartea tehnică, ținând seama și de incertitudinea de măsurare, se acordă conformitate.

c) Determinarea diametrului rulourilor și a razei minime de virare

1. Se măsoară cu ruleta, la una dintre fețele laterale, diametrul cilindrului din fața și din spatele compactorului.

Dacă valoarea găsită variază cu până la ±8 mm (inclusiv) față de valoarea dată în cartea tehnică, ținând seama și de incertitudinea de măsurare, se acordă conformitate.

2. Pentru determinarea razei minime de viraj, compactorul amplasat pe o platformă va executa o mișcare de rotație completă după care se va opri. Se măsoară cu ajutorul unei rulete diametrul cercului interior materializat de amprenta lăsată de cilindri.

Dacă valoarea măsurată variază cu până la ± 50 mm (inclusiv) față de valoarea dată în cartea tehnică, ținând seama și de incertitudinea de măsurare, se acordă conformitate.

d) Viteza maximă de deplasare

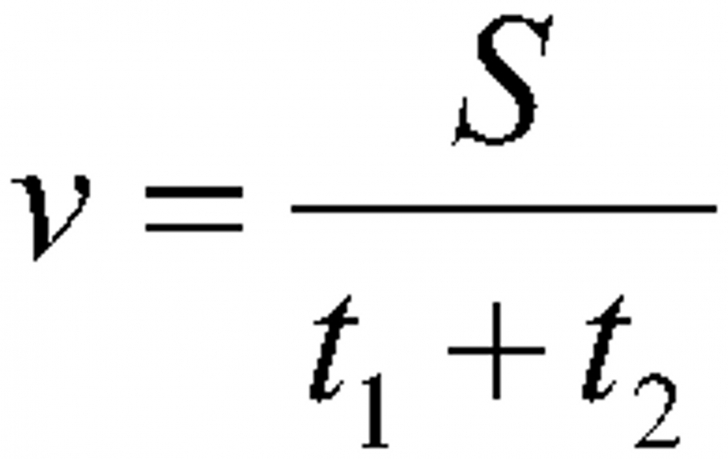

Dacă compactorul are mai multe trepte de viteze, se face verificarea la viteza din ultima treaptă de viteze, la turația nominală a motorului.

Viteza de deplasare se determină astfel:

Se alege un drum cu platforma orizontală. Se măsoară folosind ruleta și se jalonează o distanță "S" de cel puțin 50 m. Se măsoară, folosind un cronometru, timpul la ducere "t1" și timpul la întoarcere "t2".

Viteza "v" se determină cu relația:

, în km/h

Valoarea determinată se înscrie în Raportul de inspecție tehnică.

Această valoare se compară cu valoarea din cartea tehnică. Dacă valoarea găsită variază cu până la ± 5% față de valoarea din cartea tehnică, aceasta se consideră conformă.

e) Măsurarea nivelului de zgomot la postul de comandă Documentele de referință sunt: SR EN ISO 3744, SR EN ISO 3745, SR EN ISO 3746, SR EN ISO 3747.

Măsurarea se efectuează utilizând dozimetrul de zgomot, astfel:

- microfonul se amplasează pe înălțime la nivelul urechii operatorului, acesta stând pe scaun în fața pupitrului de comandă;

- se fac câte trei măsurări de o parte și de alta a operatorului;

- se calculează nivelul de zgomot global continuu echivalent stânga "Lechiv. s", ca medie aritmetică a celor trei valori măsurate la urechea stângă;

- se calculează nivelul de zgomot global continuu echivalent dreapta "Lechiv. d", ca medie aritmetică a celor trei valori măsurate la urechea dreaptă.

În anexa la Raportul de inspecție tehnică se menționează valoarea zgomotului mediu echivalent "Lmediu. echiv" obținut cu relația:

, în dB(A)

f) Măsurarea frecvențelor și amplitudinilor de lucru Măsurarea frecvențelor și amplitudinilor de lucru se realizează numai în cazul în care compactorul nu este

prevăzut cu sisteme speciale pentru monitorizarea parametrilor de lucru sau când acesta, din motive obiective, nu funcționează.

Când sistemul de monitorizare a parametrilor de lucru funcționează, în anexa la Raportul de inspecție tehnică se vor marca parametrii preluați de la acest sistem.

Pentru măsurarea frecvențelor și amplitudinilor de lucru se alege aparatura necesară.

III.3.9. Rezultatele inspecției tehnice

În urma activităților operaționale la inspecția tehnică se precizează dacă cerințele din procedură sunt/nu sunt îndeplinite.

În cadrul inspecției tehnice se constată eventualele neconformități și se dispune înlăturarea acestora, stabilindu-se măsuri de remediere, cu termene și responsabilități. Constatarea eliminării neconformităților se consemnează în anexa la Raportul de inspecție tehnică.

CAPITOLUL IV

Dispoziții finale

Anexele nr. 1-6 fac parte integrantă din prezenta procedură.

Raportul de inspecție tehnică a echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi

Raportul de inspecție tehnică trebuie să conțină, cel puțin, următoarele informații:

1. Datele de identificare a organismului de inspecție (denumirea și adresa)

2. Numărul și data emiterii Raportului de inspecție tehnică

3. Denumirea și datele de identificare ale echipamentului de inspectat (model, tip, serie, an de fabricație)

4. Datele de identificare a firmei deținătoare a echipamentului (denumirea, adresa), numărul și data contractului pentru inspecție

5. Datele de identificare a firmei producătoare (denumirea, adresa)

6. Documentele de referință utilizate în cadrul inspecției

7. Identificarea metodelor și procedurilor utilizate

8. Locul și data inspecției, precum și data limită a următoarei inspecții

9. Durata normală de funcționare a echipamentului (conform Hotărârii Guvernului nr. 2.139/2004 pentru aprobarea Catalogului privind clasificarea și duratele normale de funcționare a mijloacelor fixe, cu modificările ulterioare)

10. Durata de funcționare consumată

11. Data ultimei revizii tehnice a echipamentului inspectat, din fișa de evidență a lucrărilor de mentenanță

12. Rezultatele inspecției, conform anexei care face parte integrantă din prezentul raport de inspecție tehnică.

Anexa la Raportul de inspecție tehnică a echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi

Anexa la Raportul de inspecție tehnică trebuie să conțină, cel puțin, următoarele informații:

A. Verificarea documentelor tehnice ale echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi

a) Cartea tehnică

b) Fișa tehnică a echipamentului privind: durata de utilizare, condițiile de utilizare, reparații și revizii tehnice, eventuale modificări (modernizări)

c) Certificat de conformitate de la producător cu referințe la: Legea securității și sănătății în muncă nr. 319/2006, cu modificările ulterioare, Hotărârea Guvernului nr. 1.029/2008 privind condițiile introducerii pe piață a mașinilor, cu modificările și completările ulterioare [Directiva 2006/42/CE a Parlamentului European și a Consiliului din 17 mai 2006 privind echipamentele tehnice și de modificare a Directivei 95/16/CE (reformare)];

d) Marcajul CE privind conformitatea de securitate europeană

B. Verificarea de conformitate a stării tehnice și de securitate a echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi

1. Verificarea de conformitate a stării tehnice și de securitate a repartizator-finisorului pentru mixturi asfaltice

a) ansamblul șasiu și capote (structură metalică, suduri, elemente de amortizare, îmbinări demontabile și nedemontabile, dispozitive de împingere, remorcare etc. );

b) grupul de acționare (motor, sisteme de reglare, sisteme de ungere, răcire etc. );

c) transmisia (convertizor, cutie de viteze și de distribuție, punți motoare, transmisie hidraulică la punți etc. );

d) instalația hidraulică (grup de pompare, aparatură de comandă și control, motoare hidraulice, racorduri, conducte și cuple hidraulice etc. );

e) sisteme de deplasare (roți motoare, roți de întindere, role de sprijin/dirijare, jante, pneuri etc. );

f) echipament de lucru (buncăr pentru stocare, transportor mixtură, șnec repartizator, sistem batere și vibrare mixtură, sistem extindere lățime grindă, sistem încălzire grindă, sistem deplasare împingere autovehicul transport mixtură etc. );

g) sistem de control și reglare grosime strat și profil drum;

h) postul de conducere (acces, scaun, pupitru de comandă etc. ).

2. Verificarea de conformitate a stării tehnice și de securitate a compactorului pentru mixturi asfaltice

a) ansamblul șasiu și capote (structură metalică, suduri, elemente de amortizare, îmbinări demontabile și nedemontabile, dispozitive de împingere, remorcare etc. );

b) grupul de acționare (motor, sisteme de reglare, sisteme de ungere, răcire etc. );

c) transmisia (convertizor, cutie de viteze și de distribuție, punți motoare, transmisie hidraulică la punți etc. );

d) instalația hidraulică (grup de pompare, aparatură de comandă și control, motoare hidraulice, racorduri, conducte și cuple hidraulice etc. );

e) echipament de lucru (rulouri metalice statice, rulouri metalice vibratoare, roți cu pneuri, sistem de vibrare, instalație de stropire, sistem aer comprimat, sistem de amortizare vibrații etc. );

f) sistem de control și reglare parametri de lucru (frecvență, amplitudine);

g) postul de conducere (acces, scaun, pupitru de comandă, instalați auxiliare etc. ).

C. Inspecții operaționale de conformitate și securitate

1. Parametrii tehnici și tehnologici ai repartizator-finisorului pentru mixturi asfaltice

Performanțele tehnice și tehnologice care se vor măsura/determina și evalua sunt prezentate în anexa nr. 3 la procedură.

a) parametrii grinzii:

- lățimea minimă de lucru a grinzii;

- lățimea maximă a grinzii fără extensii;

- lățimea maximă a grinzii cu extensii;

b) viteza maximă de lucru la o grosime de strat dată;

c) indicele de mobilitate al repartizatorului;

d) frecvența de vibrare;

e) frecvența de batere;

f) verificarea temperaturii mixturii asfaltice la așternere;

g) productivitatea tehnică;

h) nivelul de zgomot la postul de comandă.

2. Parametrii tehnici și tehnologici ai compactorului pentru mixturi asfaltice

Performanțele tehnice și tehnologice care se vor măsura/determina și evalua sunt prezentate în anexa nr. 4 la procedură.

a) număr roți față/spate;

b) lățimea de compactare minimă;

c) lățimea de compactare maximă la mers de crab;

d) lungime cilindru față/spate;

e) diametru cilindru față/spate;

f) raza de virare interioară;

g) viteza maximă de deplasare;

h) frecvența și amplitudinea la care se realizează compactarea;

i) temperatura la care se realizează compactarea;

j) nivel de zgomot la postul de comandă.

3. Parametrii de securitate ai repartizator-finisorului pentru mixturi asfaltice (a se vedea și anexa nr. 5 la procedură)

a) Cerințe de securitate:

- sistem de iluminare;

- organe de comandă (marcare, manevrabilitate, răspuns la comenzi);

- sisteme speciale de prindere pentru încărcare și transport;

- verificare protectori (apărători, capace, limitatori, integritatea sistemului electric etc. );

- verificarea dotărilor și starea sistemelor de protecție la reducerea zgomotului, protecție la incendiu, protecție la temperaturi ridicate;

- verificarea dispozitivelor de semnalizare și a marcajelor;

- măsurarea nivelului de zgomot la postul de comandă;

b) Cerințe de mediu:

- inexistența pierderilor de carburanți, lubrifianți și ulei hidraulic.

4. Determinarea parametrilor de securitate ai compactorului pentru mixturi asfaltice (a se vedea și anexa nr. 5 la procedură)

a) Cerințe de securitate:

- sistem de iluminare;

- sisteme speciale de prindere pentru încărcare și transport;

- organe de comandă (marcare, manevrabilitate, răspuns la comenzi);

- verificare protectori (apărători, capace, limitatori, integritatea sistemului electric etc. );

- verificarea dotărilor și starea sistemelor de protecție la reducerea zgomotului, protecție la incendiu);

- verificarea dispozitivelor de semnalizare și a marcajelor;

- măsurarea nivelului de zgomot la postul de comandă.

b) Cerințe de mediu:

- inexistența pierderilor de carburanți, lubrifianți și ulei hidraulic.

5. Calculul incertitudinii de măsurare

D. Rezultatele inspecției echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi

E. Domeniul de utilizare a echipamentelor pentru punerea în operă a mixturilor asfaltice la lucrări de drumuri și aeroporturi

F. Numele și semnătura responsabilului de inspecție

Performanțele tehnico-funcționale ale repartizator-finisorului pentru mixturi asfaltice

Nr. crt. | Denumirea parametrului | Modul de verificare: a) măsurare; b) determinare; c) observare. | Valoarea: a) măsurată; b) determinată; c) observată. | Valori de referință/Valori de prag’ | Incertitudine aparat de măsurare | U.M. | Conform | |

DA | NU | |||||||

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1. | Grosimea minimă a stratului așternut | a) măsurare | cartea tehnică ± 10% | mm | ||||

2. | Grosimea maximă a stratului așternut | a) măsurare | cartea tehnică ± 10% | mm | ||||

3. | Lățimea minimă și maximă a grinzii | a) măsurare | cartea tehnică ± 5mm | mm | ||||

4. | Viteza maximă de deplasare în regim de lucru | a) măsurare | cartea tehnică ± 5% | m/min | ||||

5. | Frecvența de vibrare | a) măsurare | cartea tehnică ± 3% | s-1 | ||||

6. | Frecvența de batere | a) măsurare | cartea tehnică ± 1% | s-1 | ||||

7. | Amplitudinea de lucru | a) măsurare | cartea tehnică ± 1% | mm | ||||

8. | Indicele de mobilitate al repartizatorului (iv)** | b) determinare*

| (2...4) X10-8 10% | m/sdaN | ||||

9. | Temperatura mixturii asfaltice la așternere | a) măsurare | - minimum 145° pentru mixtură cu bitum D50/70 - minimum 140° pentru mixtură cu bitum D70/100 | °C | ||||

10. | Productivitatea tehnică | b) determinare** Qs = 60vB, în m2/h; Qm = 60vBhρ, în t/h. | m2/h t/h | |||||

11. | Nivelul de zgomot la postul de comandă | a) măsurare | cartea tehnică < 85 dbA | dbA | ||||

Performanțele tehnico-funcționale ale compactoarelor pentru mixturi asfaltice

Nr. crt. | Denumirea parametrului | Modul de verificare: a) măsurare; b) determinare; c) observare. | Valoarea: a) măsurată; b) determinată; c) observată. | Valori de referință/ Valori de prag | Incertitudine aparat de măsurare | U.M. | Conform | |

DA | NU | |||||||

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1. | Lățimea de compactare | a) măsurare | cartea tehnică ±8 mm | mm | ||||

2. | Diametrul cilindrului (roții) | a) măsurare | cartea tehnică ±1 % | mm | ||||

3. | Încărcarea statică liniară | a) măsurare | cartea tehnică ±3 % | daN/m | ||||

4. | Masa de operare: lestat/nelestat | b) observare | cartea tehnică ±10% | kg | ||||

5. | Lățimea de compactare în mers de crab | a) măsurare | cartea tehnică ±8 mm | mm | ||||

6. | Grosimea maximă a stratului compactat | a) măsurare | cartea tehnică ±10% | mm | ||||

7. | Frecvența de vibrare | a) măsurare | cartea tehnică ±3% | Hz | ||||

8. | Amplitudinea de lucru | a) măsurare | cartea tehnică ±1% | mm | ||||

9. | Viteza maximă de deplasare în regim de lucru | a) măsurare | cartea tehnică ±5% | m/min | ||||

10. | Nivelul de zgomot la postul de comandă | a) măsurare | cartea tehnică ≤ 85 dbA | dbA | ||||

1. Verificarea cerințelor de securitate specifice mașinilor pentru finisat

Verificarea cerințelor de siguranță și/sau a măsurilor de protecție se va efectua prin una sau mai multe dintre următoarele metode, după caz:

a. măsurare;

b. examinare vizuală;

c. încercare, în cazul în care standardul la care face referință orice cerință specială prevede metoda respectivă;

d. calcul.

În această anexă sunt prezentate cerințele de securitate specifice mașinilor pentru finisat și sunt în concordanță cu standardul SR EN 500-1, respectiv SR EN 500-6.

Cerințe SR EN 500-6 | Verificări | Modul de verificare | ||

Examinare vizuală | Încercare funcțională | Măsurare | ||

0 | 1 | 2 | 3 | 4 |

1. | Iluminat, lumini de semnalizare și poziție și dispozitive retroreflectorizante | Existența, integritatea, starea de curățenie | Se verifică dacă sistemul de iluminare, semnalizare, poziționare și dispozitivele retroreflectorizante funcționează. | - |

2. | Funcționare și manipulare | - Existența, starea și integritatea frânei - Existența, starea și marcarea punctelor de ridicare cu simbolul 7.23 din ISO 6405-1:2004 - Starea sistemului de direcție; - Se examinează starea de uzură a pneurilor, codul pneului, presiunea în pneu conform instrucțiunilor din manualul de utilizare. - Se examinează starea de uzură a șenilelor. | Se verifică dacă frânele și direcția sunt funcționale. | - |

3. | Postul de conducere | Existența, starea, amplasarea și integritatea | - | - |

4. | Scaun pentru operatorul mașinii | Se verifică existența sistemului de reglare a scaunului. | Se verifică dacă funcționarea sistemului de reglare a scaunului permite operatorului să adopte pozițiile necesare controlării mașinii în toate condițiile de exploatare scontate. | - |

5. | Comenzi și indicatoare | - Se verifică integritatea comenzilor și comutatoarelor, accesibilitatea, identificarea funcțiilor activate, punctul neutru al comenzii, cu excepția cazului în care funcțiunile respective impun altfel, cum ar fi: - acționare continuă; - acționare automată; - limitator de cursă funcțional. | - Se verifică dacă comenzile sunt dispuse, dezactivate sau protejate astfel încât să nu poată fi acționate accidental, în special atunci când operatorul intră sau iese din postul de conducere. | - |

- Se verifică dacă pedalele au suprafață antiderapantă. - Se verifică starea și integritatea riglei și a sistemului de telescopare. | - Se verifică sistemul de afișare și confirmare pentru elementele de comandă multiple (tip telecomandă) sau cu posturi multiple de comandă. - Se verifică dacă la retragerea riglei telescopice nu trebuie să fie comandată simultan de la postul de conducere și din zona de comandă la distanță. Comenzile pentru reglarea riglelor telescopice trebuie proiectate astfel încât să se asigure revenirea acestora în poziția neutră atunci când sunt eliberate (comandă cu acțiune menținută). | - | ||

6. | Pornirea | Se verifică existența și starea demarorului electric, pneumatic sau hidraulic al motorului și dacă acestea sunt prevăzute cu o funcțiune de pornire neutră care va preveni demararea motorului, cu excepția cazului în care funcțiunile periculoase sunt setate în modul fără pericol, respectiv să nu permită accesul neautorizat la pornirea motorului. | Se verifică funcționalitatea sistemului de pornire. | - |

7. | Oprirea | - Se verifică starea și integritatea sistemelor de frânare. - Se verifică existența sistemului de oprire de urgență la mașinile cu operator pe mașină. - Sistemele de frânare ale finisoarelor pe pneuri trebuie să fie conform anexei A la SR EN 500-6. | - Se verifică funcționalitatea sistemului de oprire de urgență. - Se verifică funcționalitatea frânelor în condiții de serviciu, de încărcare, de viteză, de stare a terenului și de pantă prevăzute de producător și corespunzătoare unor situații curent întâlnite. | Performanțele sistemelor de frânare trebuie să fie conform specificațiilor din anexa A la SR EN 500-6. |

8. | Sisteme de acces la postul de conducere și la punctele de mentenanță | Se verifică existența acestora și dacă acestea au fost confecționate conform EN ISO 2860, ISO 12508 și EN ISO 2867. | - | - înălțimea primei trepte (600 mm) pentru acces la postul de comandă poate fi depășită în poziția de transport. - Pasarelele trebuie fixate pe tronsoanele riglei și trebuie să acopere lățimea de utilizare a riglei. |

9. | Protecție | - Se verifică existența acestora conform cărții tehnice și modul lor de prindere. - Se verifică existența și starea dispozitivului de blocare a elementelor care asigură ridicarea riglei în condiții de siguranță, pentru a preveni pivotarea în timpul lucrărilor de întreținere și/sau la transport. | - - | - _ |

10. | Sisteme sub presiune | Se controlează poziția conductelor, fitingurilor și furtunurilor și sistemul de protecție când acestea trec la o distanță ≤ 1m. Se verifică integritatea rezervorului de combustibil și a rezervoarelor hidraulice. | - | Structura de protecție la răsturnare (ROPS) trebuie să îndeplinească condițiile din ISO 3471 și anexa C la SR EN 500-4. |

11. | Protecția împotriva incendiilor | Se verifică integritatea rezervorului de combustibil și a rezervoarelor hidraulice | - | - |

12. | Suprafețe fierbinți | Se verifică sistemul de protecție față de temperaturile înalte. | - | - |

13. | Dispozitive de semnalizare și semne de avertizare | - Se verifică existența claxonului. - Se verifică semnalul de avertizare care va marca zona pivotantă a mașinilor articulate cu pivot. - Dacă mașina lucrează în zone în care rămân pericole reziduale atașate mașinii sau echipamentelor acesteia și/sau remorcii, se verifică dacă există disponibil pe mașină un indicator de avertizare/siguranță în conformitate cu anexa E la SR EN 500-1. - Se verifică dacă sunt montate lumini galbene cu funcționare intermitentă care să indice zonele de strivire sau forfecare în timpul funcționării și care trebuie să se activeze automat la extinderea sau la retragerea riglelor. | - | - |

14. | Sisteme cu gaz lichid | Se verifică pentru fiecare mașină în parte dacă sunt îndeplinite condițiile din anexa D la SR EN 500-1. | - | - |

15. | Sisteme electrice și electronice | - Se verifică conductorii și componentele electrice care trebuie instalate astfel încât să se evite stricarea acestora din cauza expunerii la condițiile de mediu care ar putea cauza deteriorarea lor. Izolația componentelor electrice trebuie să aibă proprietăți ignifuge. | - | - |

- Se verifică ca firele/cablurile electrice neprotejate de dispozitive pentru supratensiune să nu fie instalate în contact direct cu conductele și furtunurile care conțin combustibil sau gaz inflamabil. | - | - | ||

- Se verifică dacă echipamentele electrice, cu excepția demarorului motorului, sunt protejate cu un dispozitiv împotriva supratensiunii (de exemplu, o siguranță). - Se verifică dacă bateria este bine fixată într-un spațiu ventilat. Amplasamentul trebuie să fie ușor accesibil. | - | - | ||

Bateria trebuie să fie ușor de scos. Bateriile trebuie prevăzute cu mânere și/sau inele de agățare. - Se verifică dacă bateria poate fi ușor deconectată direct sau cu un întrerupător izolator ușor accesibil și ușor de identificat. | ||||

- Se verifică dacă conectorii sunt amplasați astfel încât să se evite secționarea acestora sau producerea de scurtcircuite. - Dacă la riglă se utilizează curentul electric ca principală sursă de energie pentru încălzirea acesteia, se verifică dacă sunt satisfăcute cerințele din EN 60204-1 pentru surse de energie și sisteme acționate electric. | - | - | ||

16. | Compatibilitate electromagnetică | - La mașini mobile pentru construcția de drumuri echipate cu dispozitive electromagnetice se verifică dacă acestea satisfac cerințele de compatibilitate electromagnetică specificate în EN 13309. - Antena trebuie amplasată succesiv în partea stângă și în partea dreaptă a finisorului, paralelă cu planul de simetrie longitudinal al finisorului și în aliniament SIP. | - | - |

17. | Zgomot și vibrații | - Se verifică sistemele de izolare fonică a cabinei a motoarelor termice, respectiv de izolare a vibrațiilor transmise la scaunul și la manetele de comandă situate în postul de comandă. - Pentru determinarea valorilor de zgomot se aplică anexa B la SR EN 500-6. | - | - |

18. | Manualul de instrucțiuni | Se verifică existența manualului operatorului, manualul de întreținere/mentenanță, lista pieselor de schimb referitoare la securitate. | - | - |

19. | Marcare | Se verifică plăcuțele cu marcajele aplicate finisorului, care trebuie să fie în concordanță cu cerințele din paragraful 7.2 din SR EN 500-1. | - | - |

2. Verificarea cerințelor de securitate specifice mașinilor pentru compactat

Verificarea cerințelor de siguranță și/sau a măsurilor de protecție se va efectua prin una sau mai multe dintre următoarele metode, după caz:

a) măsurare;

b) examinare vizuală;

c) încercare, în cazul în care standardul la care face referință orice cerință specială prevede metoda respectivă;

d) calcul.

În această anexă sunt prezentate cerințele de securitate specifice mașinilor pentru compactat și sunt în concordanță cu standardul SR EN 500-1, respectiv SR EN 500-4.

Cerințe SR EN 500-6 | Verificări | Modul de verificare | ||

Examinare vizuală | Încercare funcțională | Măsurare | ||

0 | 1 | 2 | 3 | 4 |

1. | Iluminat (faruri, lumini de semnalizare și de poziție și dispozitive retroreflectorizante) | Existența, integritatea, starea de curățenie | Se verifică dacă sistemul de iluminare, semnalizare, poziționare și dispozitivele retroreflectorizante funcționează. | - |

2. | Proțapul de direcție | Existența, integritatea | Se verifică dacă proțapul de direcție se basculează. | Se măsoară distanța pe verticală a basculării proțapului (h = 0,2_1,4 m). |

3. | Dispozitivele de recuperare, legare, ridicare și tractare (de exemplu, inele, urechi de agățare, ochi de suspendare). La mașinile mobile cu masa de 40 kg punctele de agățare pot fi și sub formă de mânere. Se verifică dacă în manualul de instrucțiuni al mașinilor mobile pentru construcția de drumuri (MMCD) cu o masă de serviciu mai mare de 2.000 kg sunt precizate poziția, eforturile admisibile, procedeul de tractare și viteza maximă de tractare. | Existența, starea și marcarea punctelor de ridicare cu simbolul 7.23 din ISO 6405-1:2004 | - | - |

4. | Dispozitivul de protecție care să împiedice prinderea conductorului între cilindru și obstacolele adiacente la compactoarele cu post de conducere la sol | Existența, starea și integritatea dispozitivului | Se verifică dacă dispozitivul funcționează. | Se determină distanța de oprire a cilindrului după acționarea dispozitivului. Aceasta trebuie să fie mai mică decât cursa organului de lucru. |

5. | Sistem de direcție | Starea sistemului de direcție | Manevrabilitate, răspuns la comenzi, verificarea acționării direcției cu motorul oprit | - |

6. | Cală de frânare | Existența, starea și integritatea calei (cala de frânare este obligatorie pentru compactoarele echipate cu pneuri din cauciuc cu masa mai mare de 4.000 kg). | - | - |

7. | Cabină | - Se verifică integritatea cabinei, capitonaj, chedere uși, ventilație și încălzire reglabilă, dejivrare și etanșare, dacă este necesar. - Se verifică accesibilitatea, ieșirea de siguranță și marcajul când mașina are o singură ușă de acces. - Se verifică ștergătoarele, spălătoarele de parbriz și separatoarele de picături acționate electric. - Se verifică dacă iluminatul interior, sistemul de ventilare și încălzire sunt complete. - Se verifică dacă dispozitivul de suport pentru basculare al cabinei (când acesta există) este în stare corespunzătoare. - Se verifică integritatea dispozitivelor de protecție, scara etc. | Se verifică dacă aceste componente sunt funcționale. Se verifică funcționalitatea acestora și conform ISO 10263-4. | Se măsoară dacă temperatura se menține la 18°C. |

8. | Facilități de depozitare | - Se verifică dacă locurile de depozitare sunt utilizate pentru manualul de instrucțiuni, respectiv pentru toate organele de lucru speciale furnizate. | ||

9. | Postul de conducere | - Vezi cerința 7. | - | - |

10. | Scaunul operatorului | Se verifică existența sistemului de reglare a scaunului. | Se verifică dacă funcționarea sistemului de reglare a scaunului permite operatorului să adopte pozițiile necesare controlării mașinii în toate condițiile de exploatare scontate. | - |

11. | Comenzi și indicatoare (manete, pedale, comutatoare etc.) | - Se verifică integritatea comenzilor și a comutatoarelor, accesibilitatea, identificarea funcțiilor activate, punctul neutru al comenzii, cu excepția cazului în care funcțiunile respective impun altfel, cum ar fi: - acționare continuă; - acționare automată; - să aibă un limitator de cursă funcțional. - Se verifică dacă mașinile cu operator pe mașină ale căror comenzi de deplasare sunt accesibile și de la sol sunt echipate cu dispozitive (de exemplu, uși, geamuri, dispozitive de protecție sau dispozitive de blocare) care să reducă la minimum posibilitatea deplasării necontrolate a mașinii prin acționarea comenzii atunci când operatorul nu este la postul său. - Se verifică dacă pedalele au suprafață antiderapantă. | - Se verifică dacă comenzile sunt dispuse, dezactivate sau protejate astfel încât să nu poată fi acționate accidental, în special atunci când operatorul intră sau iese din cabină. - Se verifică sistemul de afișare și confirmare pentru elementele de comandă multiple (tip telecomandă) sau cu posturi multiple de comandă. - Se verifică dacă la eliberarea comenzii mașina se oprește în mod automat. | - - - |

Organele de comandă la compactoarele cu comandă la sol și tractate | - Starea și integritatea organelor de comandă. | La compactoarele tractate comanda trebuie să fie posibilă de pe vehiculul de tractare. | - | |

12. | Pornirea mașinii | Se verifică existența și starea demarorului electric, pneumatic sau hidraulic al motorului și dacă acestea sunt prevăzute cu o funcțiune de pornire neutră care va preveni demararea motorului, cu excepția cazului în care funcțiunile periculoase sunt setate în modul fără pericol, respectiv să nu permită accesul neautorizat la pornirea motorului. | Se verifică funcționalitatea sistemului de pornire. | - |

13. | Dispozitivul de oprire de urgență la maiurile percutante | Existența, starea și integritatea dispozitivului | - | - |

14. | Sistemul de frânare (de serviciu, securitate și de staționare) pentru compactoare cu post de conducere purtat | Se verifică starea și integritatea sistemelor de frânare. | Se verifică funcționalitatea frânelor în condiții de serviciu, de încărcare, de viteză, de stare a terenului și de pantă prevăzute de producător și corespunzătoare unor situații curent întâlnite. | Performanțele sistemelor de frânare trebuie să fie conform specificațiilor din anexa A la R EN 500-4. |

15. | Sistemul de frânare (de serviciu și de staționare) pentru compactoare cu post de conducere la sol | Se verifică starea și integritatea sistemelor de frânare. | Se verifică funcționalitatea frânelor în condiții de serviciu, de încărcare, de viteză, de stare a terenului. Frânele trebuie să poată opri compactorul pe o pantă pe care să fie capabil să o urce. La frâna de staționare nu trebuie să fie posibilă eliberarea neprevăzută a frânei de staționare. | Performanțele sistemelor de frânare trebuie să fie conform specificațiilor din anexa A la SR EN 500-4. |

16. | Dispozitive de telecomandă pentru compactore cu post de conducere la sol | Se verifică starea și integritatea dispozitivului de telecomandă. | Se verifică dacă dispozitivele de telecomandă în infraroșu întrerup automat următoarele mișcări periculoase: - nu se respectă distanța minimă de securitate; - se depășește raza maximă de aproximativ 20 m; - comunicarea cu telecomanda este întreruptă mai mult de o secundă; - se produce o întrerupere în sistemul de alimentare a puterii, fie la emițător, fie la receptor; - comenzile de deplasare sunt eliberate. | Performanțele sistemelor de frânare trebuie să fie conform specificațiilor din anexa B la SR EN 500-4. |

17. | Riscuri de cădere, acces la postul de conducere sau la punctele de intervenție | - Se verifică existența sistemelor de acces și dacă acestea au fost confecționate conform EN ISO 2860, ISO 12508 și EN ISO 2867 (suprafețele mijloacelor de acces trebuie realizate din materiale antiderapante). | - înălțimea primei trepte (600 mm) pentru acces la postul de comandă poate fi depășită în poziția de transport. | |

18. | Prevenire a pericolelor cauzate de elemente mobile și de surse de energie neelectrice | - Se verifică existența capotajelor, capacelor, apărătorilor etc., dacă sunt conform cărții tehnice și modul lor de prindere. - Se controlează poziția conductelor hidraulice, a fitingurilor și furtunurilor și sistemul de protecție când acestea trec la o distanță ≤ 1m. - Se verifică integritatea rezervorului de combustibil și a rezervoarelor hidraulice. | - | - |

19. | Pericole datorate răsturnării | - Se verifică integritatea structurii FOPS și ROPS a mașinii, în cazul în care aceasta există. | - | - |

20. | Protecția împotriva incendiilor | Se verifică existența extinctorului și a termenului de valabilitate, precum și poziția acestuia pe mașină sau în cabină. | - | - |

21. | Suprafețe fierbinți | Se verifică sistemul de protecție față de temperaturile înalte. | - | - |

22. | Dispozitive de semnalizare și semnale de avertizare | - Se verifică existența claxonului. - Se verifică semnalul de avertizare care va marca zona pivotantă a mașinilor articulate cu pivot. - Dacă mașina lucrează în zone în care rămân pericole reziduale atașate mașinii sau echipamentelor acesteia și/sau remorcii, se verifică dacă există disponibil pe mașină un indicator de avertizare/siguranță în conformitate cu anexa E la SR EN 500-1. | Se verifică funcționalitatea tuturor dispozitivelor. | Se determină nivelul de presiune sonoră ponderat A la 7 m în fața mașinii. |

23. | Sisteme electrice și electronice | Se verifică conductorii și componentele electrice care trebuie instalate astfel încât să se evite stricarea acestora din cauza expunerii la condițiile de mediu care ar putea cauza deteriorarea lor. Izolația componentelor electrice trebuie să aibă proprietăți ignifuge. | - | - |

24. | Gradul de protecție | Se verifică ca firele/cablurile electrice neprotejate de dispozitive pentru supratensiune să nu fie instalate în contact direct cu conductele și furtunurile care conțin combustibil sau gaz inflamabil. | - | - |

25. | Dispozitive de protecție împotriva supratensiunii | Se verifică dacă echipamentele electrice, cu excepția demarorului motorului, sunt protejate cu un dispozitiv împotriva supratensiunii (de exemplu, o siguranță). | - | - |

26. | Baterii | - Se verifică dacă bateria este bine fixată într-un spațiu ventilat. Amplasamentul trebuie să fie ușor accesibil. Bateria trebuie să fie ușor de scos. Bateriile trebuie prevăzute cu mânere și/sau inele de agățare. - Se verifică dacă bateria poate fi ușor deconectată direct sau cu un întrerupător izolator ușor accesibil și ușor de identificat. - Se verifică dacă conectorii sunt amplasați astfel încât să se evite secționarea acestora sau producerea de scurtcircuite. | - | - |

27. | Compatibilitatea electromagnetică (EMC) | La MMCD echipate cu dispozitive electromagnetice se verifică dacă acestea satisfac cerințele de compatibilitate electromagnetică specificate în EN 13309. | - | - |

28. | Zgomotul și vibrațiile | Se verifică sistemele de izolare fonică a cabinei, a motoarelor termice, respectiv de izolare a vibrațiilor transmise la scaunul și la manetele de comandă situate în postul de comandă. | - | Se determină nivelul de de zgomot la postul de comandă. |

Referințe tehnice și legislative

Referințele datate au fost luate în considerare la data elaborării prezentei reglementări tehnice.

La data utilizării reglementării tehnice se va consulta ultima formă în vigoare a referințelor legislative și tehnice.

6.1. Legislație